全国服务电话

技术支持:

合作咨询:

官方咨询热线:

400-8007-226

资讯中心

01.31

对某电动汽车动力电池包进行机械结构分析。

由于电池包零部件较多,考虑实际仿真分析工况,对有限元模型进行部分简化,去除了一些对仿真分析结果没有影响的零部件,主要对电池模组及结构件进行建模,不考虑部分铜排、电气组件、散热冷板、冷却管道等结构。

图1 电池包内部结构有限元模型

电池包各螺栓孔及焊缝位置的连接均采用刚性单元连接。

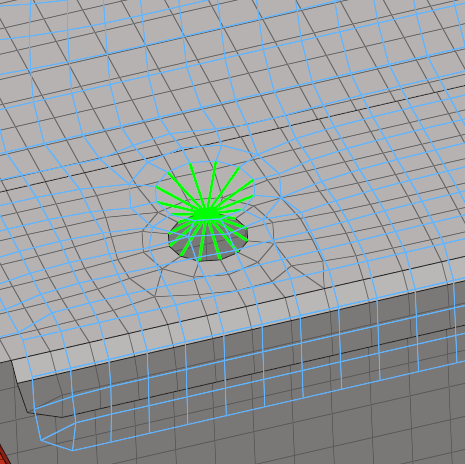

图2 螺栓连接示意图

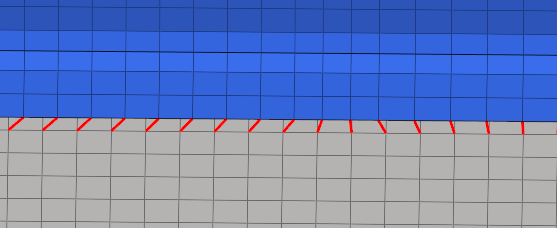

图3 焊缝连接示意图

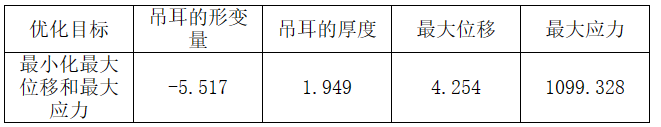

对电池包机械冲击工况下的刚强度进行优化。其中刚度的指标为位移,强度指标为应力。

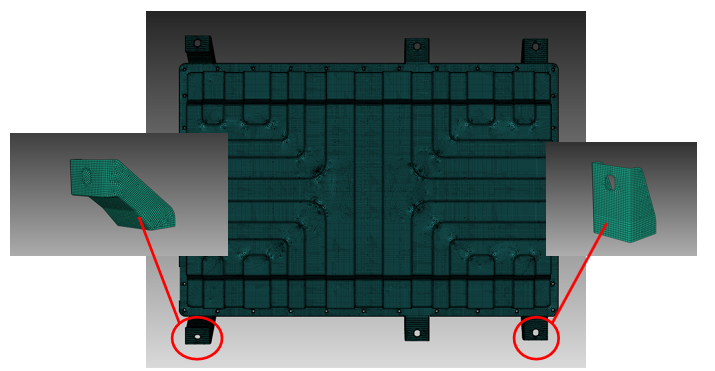

以电池包吊耳的形状和吊耳壳体厚度为设计参数,具体形状为吊耳的长度,设计域为在原始长度上减少30mm到原始长度上增加30mm。设原始长度为x,则设计域为[x-30, x+30]。吊耳形状如下图所示,吊耳初始板厚为1.5mm,优化区间为1.5mm到2.5mm。

图5 电池包吊耳初始长度减少30mm

当吊耳的型变量为-5.517mm,厚度为1.949mm时,最大位移为4.254mm,最大应力为1099.328MPa。

全国服务电话

技术支持:

合作咨询: